De Insprutning bil stötfångare Form Behandla

Den främre eller bakre stötfångaren på en bil är en stor, tunnväggig, lätt del som skyddar fordonet. Dess huvudsakliga syfte är att absorbera energi när ett fordon körs i kurvor. Stötfångaren används också för att skydda fotgängare. Olika stilar, material och ytbehandlingar finns tillgängliga.

Bilar blir allt viktigare i det moderna samhället. Fordonens säkerhet har fått stor uppmärksamhet. Energikrisen har gjort det nödvändigt för bilar att vara så lätta som möjligt. Stötfångaren måste också skydda de åkande i fordonet. Lyckligtvis har tillverkare utvecklat innovativa sätt att tillverka auto stötfångare. Formsprutning är en sådan metod.

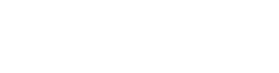

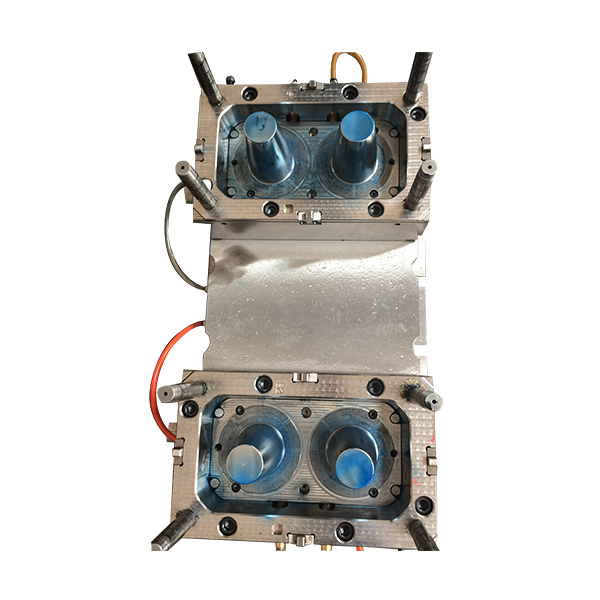

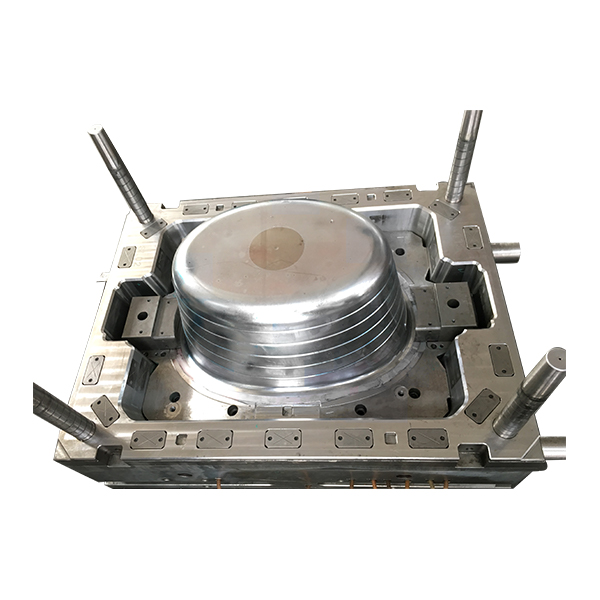

Formsprutning är en process som involverar en speciell polyuretanblandning. Efter att denna förening har införts i en stor stötfångare, injiceras plasten genom munstycken i hålrummen. Formens temperatur regleras i flera omfattningar och trycket hålls på en viss nivå.

Formsprutningsprocessen är uppdelad i fyra steg. Det första steget är förbehandling. Detta inkluderar ytbehandling som kan säkerställa stötfångarens utseende. Det andra steget är insprutningstrycket, vilket är 80 000 gram/cm för inloppsplatsen och 90 000 gram/cm för resten av produkten. Detta är det mest kritiska steget, eftersom det har störst inflytande på kvaliteten på slutprodukten.

Det tredje steget är trycksättning. Detta är det mest avgörande steget, eftersom det styr styrkan på den injicerade plasten. Beroende på maskinens kapacitet kan det maximala insprutningstrycket variera. Det är viktigt att ha ett ordentligt kylsystem för en snabb och effektiv formningscykel. Dessutom är det viktigt att munstycksventilerna inte blockeras av föroreningar. Om de är det, kan munstycket inte ge tillräcklig kylning, vilket kan minska kvaliteten på den färdiga produkten.

Det fjärde och femte steget är packning och urtagning. Förpackningstrycket är mellan 5 och 10 sekunder. Urtagningsvinkeln är viktig för precisionen i tillverkningen. I allmänhet bör urtagningsvinkeln inte vara större än 1,5 gånger bländaren. Minsta filé av den typiska delen är R0,5. Skiljeytan ska inte vara rundad. Den inre skiljelinjen är en osynlig skiljeyta.

Det sjätte och sjunde steget är cirkulerande vattenkylning och formuppvärmning. Den isolerade löpplattan hålls över smälttemperaturen av elektriska patronvärmare. Uppehållstrycket är 85 % av det maximala fyllningstrycket.

Den åttonde och nionde etappen är montering och efterbehandling. Formens monteringsnoggrannhet är hög och processen är lätt att kontrollera. En sekundär timer kan användas för att ställa in positiv stängning av varje ventil efter en angiven förinställd påfyllningstid. Detta är också användbart för att förhindra frysning. Dessutom eliminerar de sekundära timers behovet av överpackning vid varje grind.

Den heta löparen är ett annat alternativ. Fördelarna med det här alternativet inkluderar att eliminera löpare och sprue omslipning, vilket minskar kostnaderna och formen är lättare att rengöra. Detta alternativ har dock ett högre formpris. Dessutom är den dyrare att tillverka.

engelsk

engelsk Español

Español

.jpg)

.jpg)